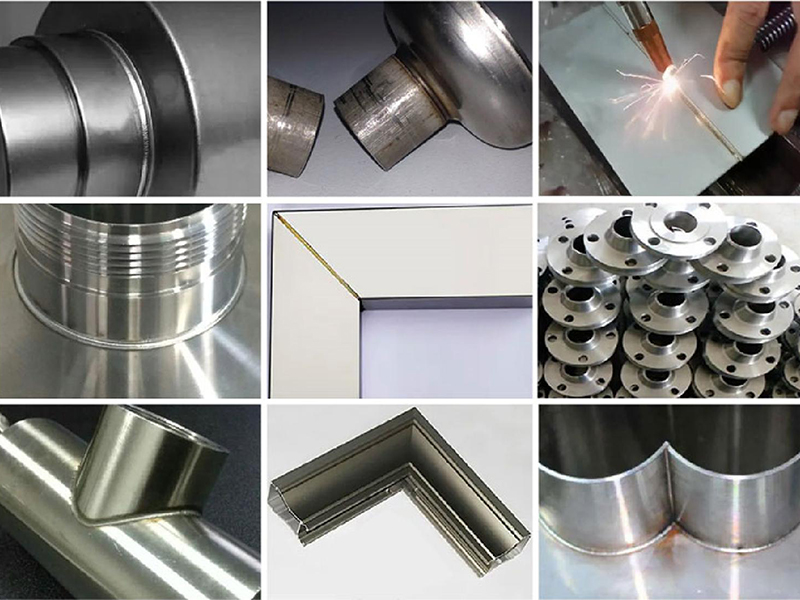

工業部品のレーザーマーキング

工業部品のレーザーマーキング。レーザー加工は非接触で機械的ストレスがなく、高硬度(超硬合金など)、高脆性(太陽電池ウェハなど)、高融点、精密製品(精密ベアリングなど)の加工要件に適しています。

レーザー加工のエネルギー密度は非常に高く、マーキングは迅速に完了し、熱影響面積は小さく、熱変形は最小限に抑えられ、加工製品の電気部品への損傷もほとんどありません。532nm、355nm、266nmレーザーの冷間加工は、特に敏感で重要な材料の精密加工に適しています。

レーザーエッチングは永久的なマークで、消去できず、消えず、変形したり剥がれたりせず、偽造防止機能があります。

1D、2D バーコード、GS1 コード、シリーズ番号、バッチ番号、会社情報、ロゴをマークできます。

主に集積回路チップ、コンピュータアクセサリ、産業機械、時計、電子通信製品、航空宇宙機器、自動車部品、家電製品、ハードウェアツール、金型、電線・ケーブル、食品包装、宝飾品、タバコ、軍事産業の設計に使用されています。マーキング材料は、鉄、銅、セラミック、マグネシウム、アルミニウム、金、銀、チタン、プラチナ、ステンレス鋼、チタン合金、アルミニウム合金、高硬度合金、酸化物、電気めっき、コーティング、ABS、エポキシ樹脂、インク、エンジニアリングプラスチックなどに適用されます。

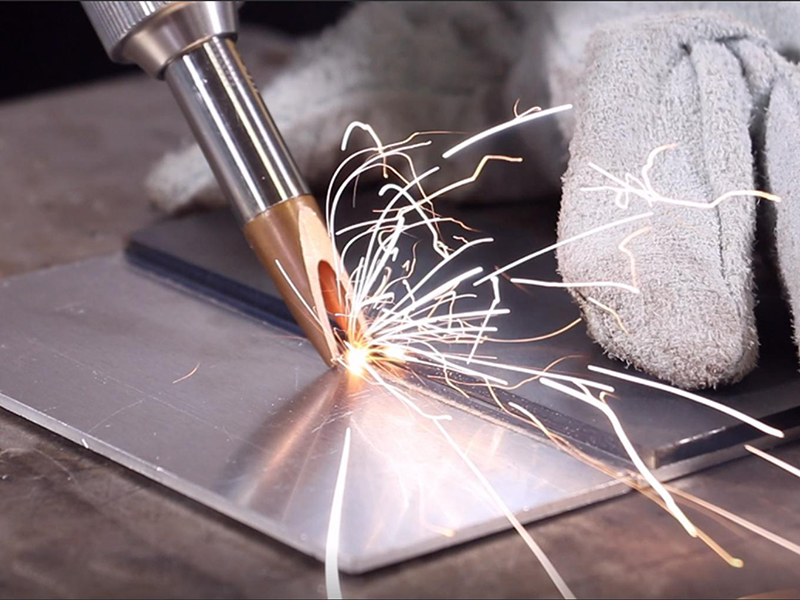

工業部品のレーザー溶接

工業部品のレーザー溶接。レーザー加熱により製品表面が加工され、表面の熱が熱伝導によって内部に拡散します。加工中は、レーザーパルス幅、エネルギー、ピークパワー、繰り返し周波数が制御され、ワークピースが溶融し、特定の溶融池が形成されます。

レーザー溶接には、連続溶接とパルス溶接があります。レーザー溶接の原理は、熱伝導溶接とレーザー深溶け込み溶接に分けられます。電力密度が10~10 W/cm未満の場合は熱伝導溶接です。熱伝導溶接は、溶け込みが浅く、溶接速度が遅いという特徴があります。電力密度が10~10 W/cmを超えると、金属表面が加熱されて「空洞」が形成され、深溶け込み溶接が形成されます。この溶接方法は高速で、深さと幅の比が非常に大きいという利点があります。

レーザー溶接技術は、自動車、船舶、飛行機、高速鉄道などの高精度な製造分野で広く利用されています。

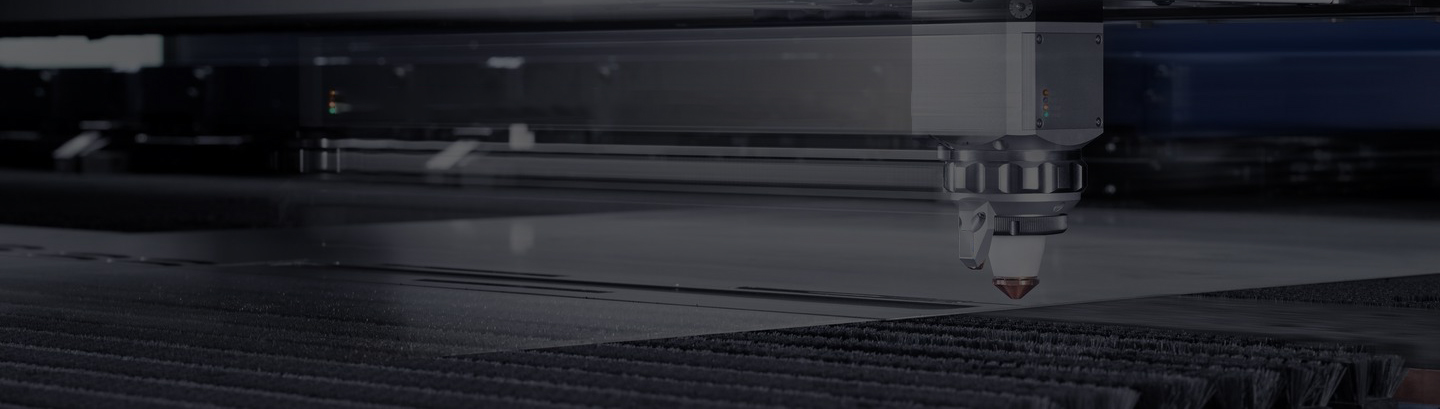

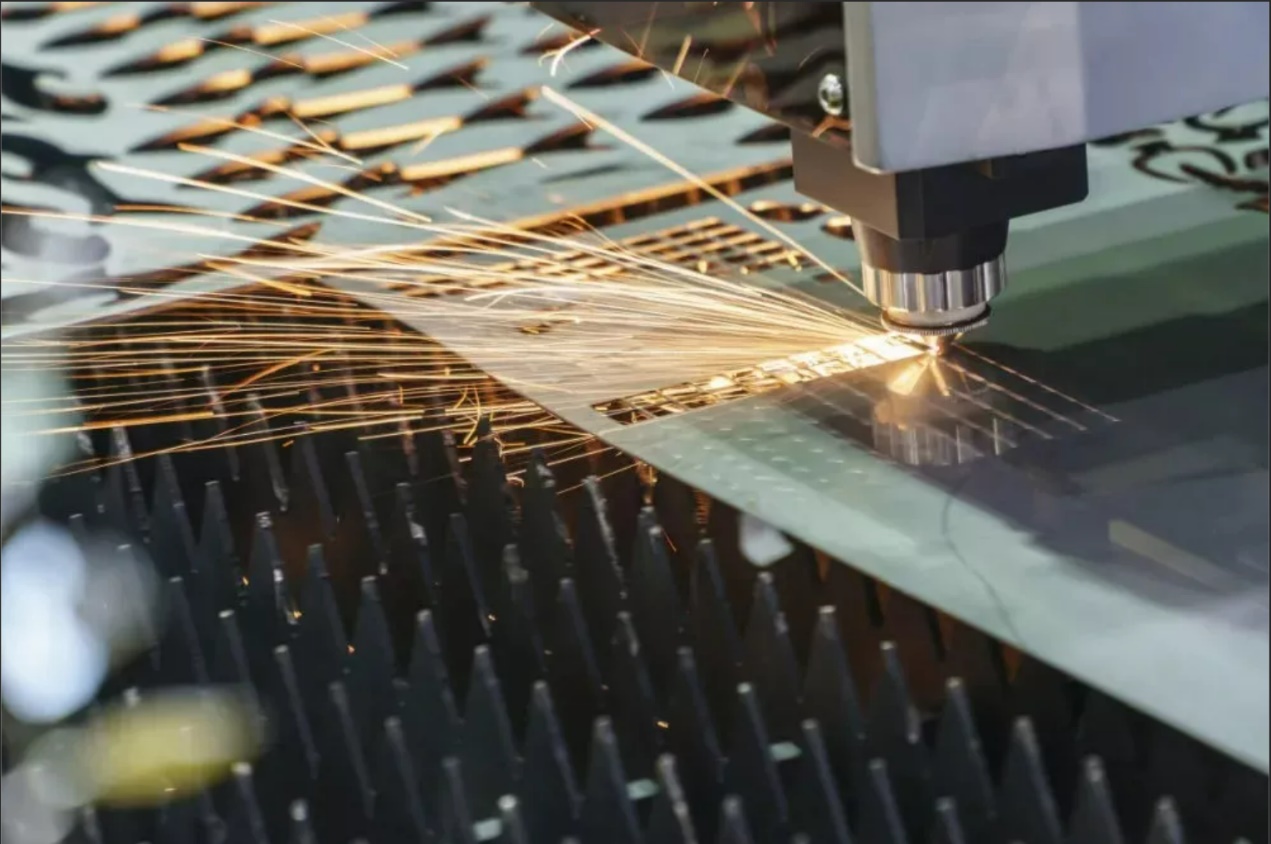

工業部品のレーザー切断

工業部品のレーザー切断。レーザーを微小なスポットに集光することで、微細スリットや微細穴などの微細かつ精密な加工が可能です。

レーザーは、金属板の2次元切断や3次元切断など、ほぼすべての材料を切断できます。レーザー加工は工具を必要とせず、非接触加工であるため、機械加工に比べて変形が最小限に抑えられます。

従来の加工方法と比較して、レーザー切断加工には他にも非常に優れた利点があります。切断品質が良好で、切断幅が狭く、熱影響部が小さく、切断面が滑らかで、切断速度が速く、あらゆる形状に柔軟に切断できるため、様々な金属材料の切断に広く使用されています。優れた性能を持つ高精度サーボモーターと伝動ガイド構造により、高速でも優れた動作精度を確保できます。

高速レーザー切断技術により加工時間を大幅に短縮し、低コストでの加工が可能になります。

レーザー金型補修機は、レーザー蒸着溶接を用いて高熱エネルギーをレーザーで照射し、固定点に集中させることで、あらゆる微細な溶接・補修作業を効率的に行うことができる溶接技術です。このプロセスは、従来のアルゴンガス溶接や冷間圧接技術では、溶接部の微細な表面の補修において優れた性能を発揮できないという欠点を克服しています。

レーザー金型溶接機は、718、2344、NAK80、8407、P20、ステンレス鋼、ベリリウム銅、アルミニウム合金、チタン合金など、あらゆる種類の金属鋼を溶接できます。溶接後には、気泡、気孔、崩壊、変形がなく、接合強度が高く、溶接が強固で、脱落しにくいです。

レーザーによる金型彫刻・マーキング

金型のレーザー彫刻情報は、高温、耐腐食性、耐摩耗性などに耐えることができます。彫刻速度は速く、彫刻品質は超良好です。

投稿日時: 2023年3月14日